【指南解读】GMP框架下的物料管控

一、物料管理的目的

-

确保药品生产所用的原辅料、内包材符合相应的药品注册质量标准,并不得对药品质量有不利影响;

-

建立明确的物料和产品的处理和管理规程,确保物料和产品的正确接收、贮存、 发放、使用和发运,采取措施防止污染、交叉污染、混淆和差错。

二、物料管理的范围

物料管理系指药品生产所需物料的购入、储存、发放及相应产品的管理,所涉及的物料是指原料、辅料、包装材料、其他辅助物料、中间产品、待包装产品、成品。

✔ 原料 —— 药品生产过程中使用的所有投入物,辅料除外;

✔ 辅料 —— 生产药品和调配处方时所用的赋形剂和附加剂;

✔ 包装材料 —— 与药品直接接触的包装材料和容器、印刷包装材料(包括标签和使用说明书),不包括发运用的外包装材料等;

✔ 其他与产品质量相关的辅助物料 —— 气体、与产品直接接触的操作手套、清洁消毒剂、生产耗材、润滑油等生产相关物品等;

✔ 中间产品 —— 完成部分加工步骤的产品,尚需进一步加工方可成为待包装产品;

✔ 待包装产品 —— 尚未进行包装但已完成所有其他加工工序的产品;

✔ 成品 —— 已完成所有生产操作步骤和最终包装的产品。

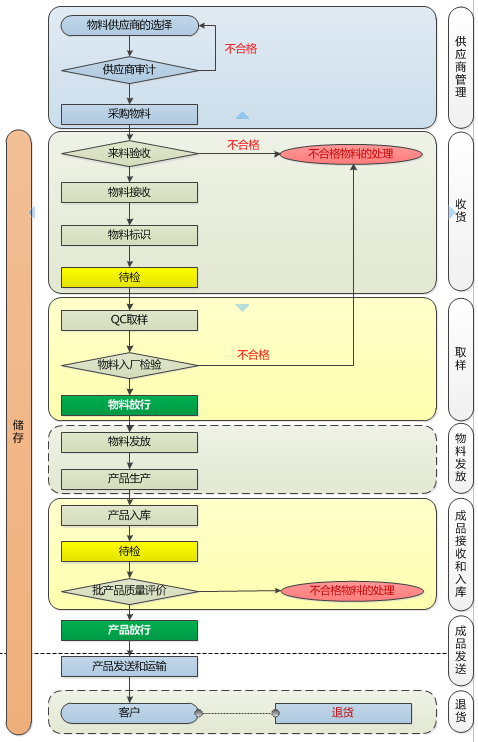

三、物料管理主要组成及基本流程图

物料标准管理

一、物料标准的建立

-

所有同药品生产有关的物料都需要建立质量标准,质量标准的依据可来源于行业标准、法规要求标准、药典标准、供应商标准和工艺特殊要求等;

-

关注标准是否能满足生产工艺要求及药品的安全性和质量。按照药品注册要求来决定是否需要体现在注册文件中,是否需要法规机关批准。

二、标准物料的使用

-

途径一:按照内部程序规定在进厂检验,复验和/或其他相关生产活动中,作为该物料唯一的现行的质量标准在企业内部使用;

-

途径二:以书面形式告知该物料已批准的供应商,使其可以按照该标准的要求提供物料。

三、标准物料的更新

-

依据:变更控制系统的框架内进行;

-

涉及内容:标准的更改、培训,可能的工艺验证、稳定性研究、注册内容的更新和重新批准等;

-

相关影响:企业内部检验判断标准的变化和供应商是否可以持续满足质量要求的能力评价。

— 供应商管理 —

一、供应商的批准流程

企业需要按照法规要求建立供应商的评估、批准、撤销等方面的流程,明确供应商的 资质,分级标准,各级别供应商的选择原则、质量评估方式、评估标准、批准及撤销程序。

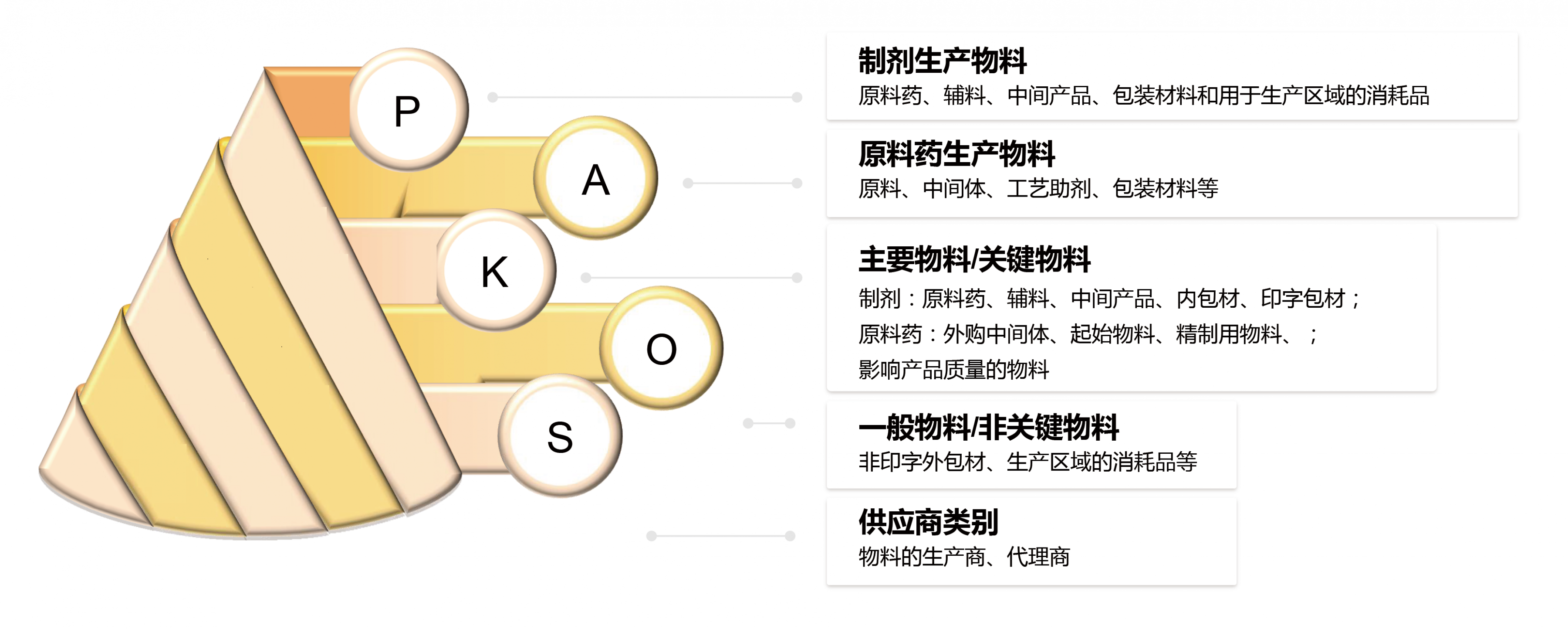

二、供应商的分类与分级

从物料具体特点,对物料供应商可进行一下四种分类分级。

三、供应商批准的关键控制点

-

批准部门:必须是质量部门批准的,且建立批准的供应商清单,并定期进行更新与核对 ;

-

样品的确认:新增供应商应进行样品的检测,如有需求还应进行样品小批量的试生产,并进行工艺验证和/或稳定性考察;

-

资质证明文件:文件应齐全并符合法规要求 并应定期对其进行回顾和更新;

-

签订质量协议:与批准的主要物料的供应商签订质量协议;发放正式订单前,质量标准应经供需双方批准;否则,应有书面的合理的解释;

-

质量审计:进行现场质量审计或通过调查问卷进行评估,质量评估方式和评估标准可以有所区别;

-

合格供应商物料的使用:从经过批准的供应商处购买的物料 可以直接用于上市销售产品和医学 研究产品的生产。

四、供应商审计

-

审计的主要目的:确定供应商与相关质量要求和商务要求的符合性, 根据必要的质量标准持续的提供服务,根据需要整改和采取预防措施;

-

审计关键点: 关键物料实施现场审计,特殊原因可以通过函审代替;审计人员应具有相关的知识背景和实战经验;

-

必须审计的情况:首次审计、有因审计、追踪检査、再审计;

-

审计的主要内容:资质证明文件、质量保证系统、人员机构、厂房设施设备、生产工艺流程、物料管理、质量控制、文件系统等。

五、供应商质量回顾

-

回顾周期:定期(如一年一次)对供应商的供货质量情况进行评估;

-

回顾内容:投诉、偏差、OOS、不合格率;审计结果;运输、到货、售后服务等;资质回顾和更新;

-

回顾依据与应用:企业应建立供应商质量评估的标准和相应的CAPA;根据供应商质量回顾的结果,来决定次年供应商的分级情况。

六、供应商变更

-

供应商变更类型:企业主动的变更、供应商采取的变更;

-

变更需要开展研究工作:企业应根据变更管理的要求,以及NMPA在2021年2月10日出台的“已上市化学药品变更事项及申报资料要求”的要求,对不同类型的变更提起变更申请,进行相关研究工作及在政府部门进行再注册或备案。

※【供应商管理要点】

-

应有书面的关于供应商管理的流程;

-

用于上市产品生产的物料供应商应经过批准,然后才能采购;

-

应对供应商进行定期的审计和质量评估;

-

与主要物料的供应商签订质量协议;

-

供应商管理要点;

-

对于供应商的变更,应进行相关的研究工作。

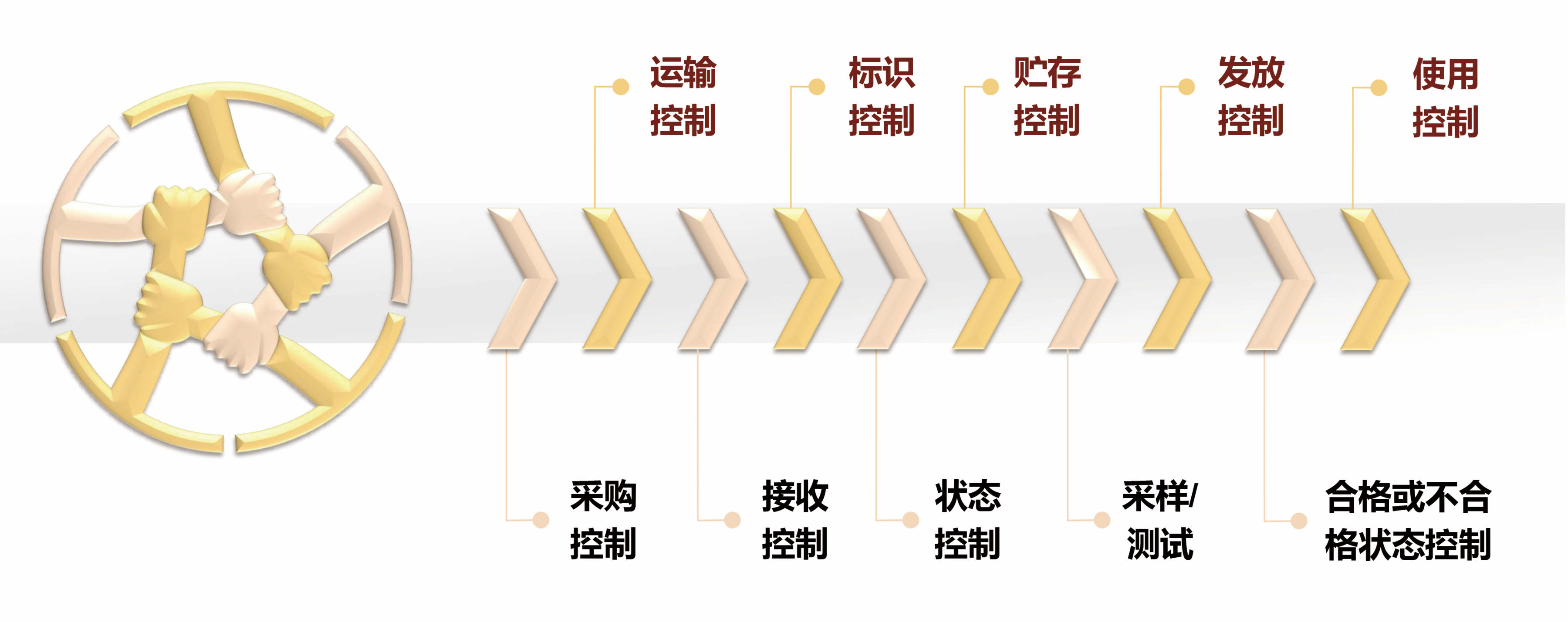

物料流程管理

一、物料流程管理概述

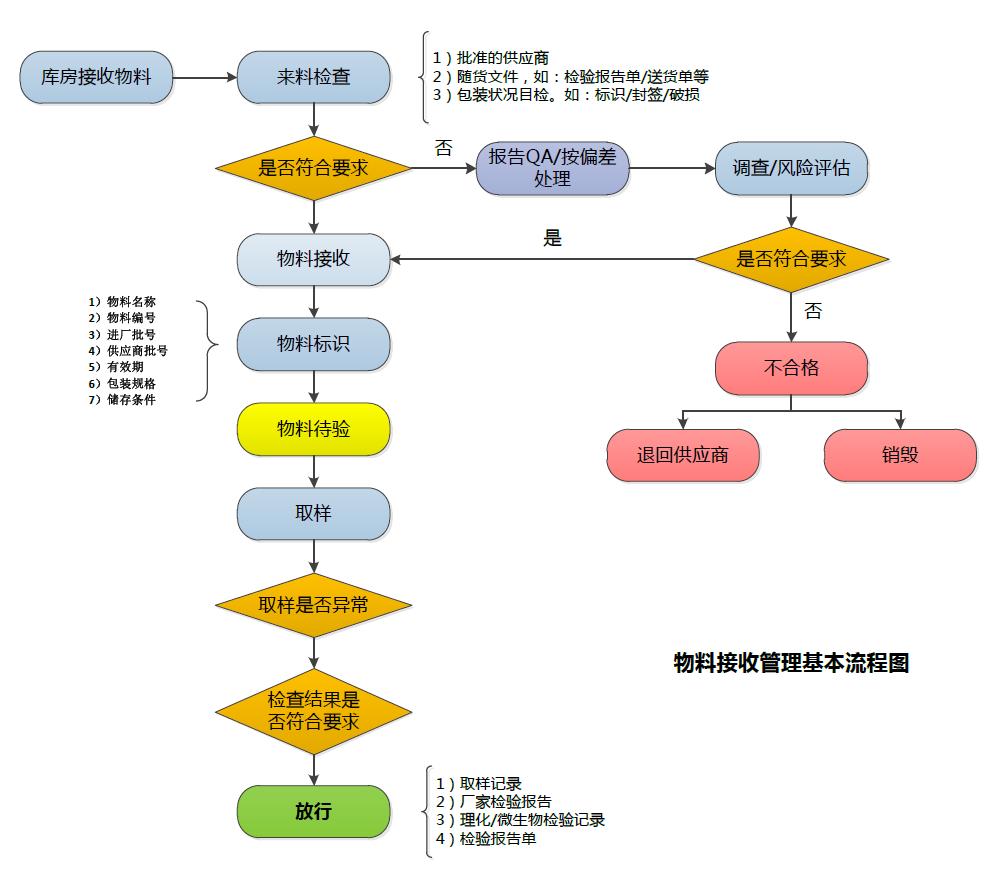

二、物料接收的基本流程

物料在入库时为保证物料质量和数量,必须进行严格的检查验收,按批进行核查。

物料接收包括物料从入库到存放、取样、检验、放行的全过程, 着重说明物料接收的步骤、检查内容和注意事项。

1、来料检查的主要内容

-

外观检查:主要包括包装容器的完整性、密封性。对到货的每个或每组包装容器进行包装容器的外观检查,仔细检查是否有污染、 破损、渗漏、受潮、水渍、霉变、虫蛀、虫咬等,必要时清洁外表面后进行检查。

-

标识核对:核对内容主要包括批号、物料名称和数量。检查物料包装标识,内容清晰完整,至少包括物料名称、规格、批号、数量、生产厂家。原辅料的外包装容器应检查封签是否完整,是否有人为的破坏、损坏等; 清点到货数量是否与采购订单相符。

-

文件核对:主要包括相关文件检查和核对。原辅料进厂到库后,库房管理人员首先核实装箱单和/或送货单是否与采购订单 一致,核实的基本信息通常包括物料名称、规格、数量、供应商,是否来自批准的供应商,还有检验报告、发票等其他文件。

-

特殊事项核对:对于特殊物料及特殊条件的来料检查。批批称重、核对重量、双人复核,必要时需个人防护;温度控制的物料,还要检查送货的运输条件;对于零头包装的物料,在接收时,如必要的话,还要核实重量和数量。

2、物料接收的主要内容

-

填写物料台账:包括物料名称、物料编号、企业内部编号、规 格、厂家批号、数量、件数、生产厂家、收货人及日期、存放位置等。

-

码放货物:放入存储区域指定货位,要求按品种、批号码放整齐,填写货位卡,物料存放位置应与货位卡描述一致。 检验物料:与已入库物料混合前,应按规定验收检验,合格后方可放行;一次多批应逐批取样、检验及发放使用。一批多次接收,次次取样、检验及发放使用。

-

管理货物:账、卡、物三者一致。否则通知负责部门并启动调查。根据调查结果,决定物料最终是否被接收。如果不能接收,根据评估结果,将物料销毁或退回给供应商。

-

填写物料标识:物料的质量状态(待检、谷格和不合格)、接收日期、批号、物料名称、物料编号、有效期及复 验时间、特殊存储和处理的条件、安全等级和防护措施。

3、物料存放与待检

-

存放要求:依物料存储条件放入相应区域,按批码放,监控湿度并记录

-

仓库“五防”:防火、防爆、防盗、防虫害、 防潮

-

物料待检:处于待检隔离状态;采用物理隔离区域或已验证的计算机控制物料系统,防止物料在放行前进入企业物料流转链中

※ 特别强调:及时复验、近效期监控;两种状态的物料应分货位存放;零头包装应优先使用

4、物料存储的基本要求

根据物料的物理化学特性、预期使用目的及物料间相互影响进行风险评估,确定物料的储存条件。合适的储存条件、正确的储存管理可保证物料的正确使用、发放,保证产品的安全有效。

-

储存条件:

✔ 根据生产厂家标识;

✔ 根据物料性质、稳定性数据并结合使用的适用性,选择存储条件;

✔ 根据风险评估的结果:确定物料的贮存条件;

✔ 当改变一种物料的贮存条件时,应进行风险评估,并得到QA批准。

-

储存要求:

✔ 根据物料的种类及特性,物料应尽可能的选择分类分库存放;

✔ 中间产品可存放在生产现场,但应与物料性质相符;

✔ 根据风险评估的原则建立仓库的物料库存清单;

✔ 仓库要有标示仓库区域的平面示意图,表明建筑编号、贮存类别等。

-

码放要求:

✔ 库管理员合理安排仓库货位,按物料的品种、规格、批号分区码放;

✔ 一个货位上,只能存放同一品种、同一规格、同一批号、同一状态的物料,物料 码放要安全、整齐、牢固;

✔ 同一仓库内的不同物料应有明显标识,帐卡物应保持一致。

三、取样

1、取样总要求

-

定义:取样就是用一定的方法从大批物料中取出少量有代表性物料的过程,获得的样品数量能完成预期的全部检测需要。

-

目的:取样可以出于不同的目的需求,如物料放行检验,生产过程的控制、专项控制、留样等。

-

检测项目:样品鉴别;按照药典或质量标准进行的全项检测。

-

范围:原辅料、中间产品、成品、内外包装材料、生产用消耗品等。

2、取样支持

-

环境:

✔ 应与使用该物料的生产环境一致;

✔ 防止对开启的容器,物料和操作人员造成污染;

✔防止与其他物料,产品和环境发生交叉污染;

✔在取样过程中,对取样操作人员进行适当保护;

✔依据风险评估选择合适的取样 设施;

✔取样环境的空气洁净度等级与使用该物料的生产过程一致。

-

工具:

✔ 取样工具和样品包装容器都是直接接触物料或产品的;

✔ 其材质不能与物料或产品发生化学反应、吸附物料或产品、或向物料或产品中释放物质;

✔ 固体:不锈钢取样器,瓷质或者不锈钢钥匙;

✔ 液体:吸管、烧杯、勺子、漏斗等取样时需配用吸管辅助器;

✔ 样品包装容器应防漏、密闭,必要时考虑避光;

✔ 在使用前后按清洁规程进行清洁并干燥,需要时灭菌。

-

人员职责::

✔ 具有药学、化学等相关专业知识背景;

✔ 其有药厂质量、生产、技术相关工作经验;

✔ 无传染性疾病、应有正常的视觉辨别敏度;

✔ 熟知取样计划和操作规程,掌握取样技术和取样设备的操作;

✔ 在取样方面要有充分的培训;

✔ 取样前,应获得物料相关的健康和安全信息做好安全措施包括个人和环境防护。

3、取样操作

-

一般要求:

✔ 样品必须要有代表性,样品的取样量和取样件数应基于统计学原则;

✔ 采取措施保证样品不变质、不破损、不泄露。

-

取样程序:

取样按照批准的程序进行,包括方法、工具、取样量、容器的型号、存储要求、标识和文件记录、清洁和存放、预防措施。

-

取样量及规则:

✔ 取样件数和取样量应该根据取样计划进行;

✔ 取样计划依物料的关键性、变异性、供应商的质量历史以及检验量/留样量等方面进行制定;

✔ 对于原辅料和成品,原则上取样量为检验用量和留样量之和,一般为全检所需数量的2~3倍,特殊情况另定。

-

样品及物料标识:

✔ 取样后样品必须进行标识,内容包含:取样物料名称、批号、 编号、取样量、取样日期和取样人员名字,如有需要标明物料容器和样品存储条件;

✔ 物料包装容器通过标识表明该容器已经被取过样,标注取样人和取样日期。

-

样品存放:

✔ 根据物料特性定义其存放条件及其安全要求,如上锁保存、双人双锁、放置在保险柜中;

✔ 应有序存放,防止混淆和差错;

✔ 不能在取样后放回物料容器中! 除非物料只是进行目检。

4、取样规则

-

原辅料:

✔ 制定适合本企业情况的取样规则;

✔ 每批物料在放行前至少要做一个鉴别检查;

✔ 有条件采用供应商分析报告;

✔ 倾向于需要对来料每个批次的所有容器进行百分之百的鉴别检查,削减条件。

-

包装材料:包装材料取样量参照国家标准进行。

-

中间产品:

✔ 取样计划可以定义在相关SOP或批记录中。中间体取样在生产线上进行;

✔ 避免同其他产品中间体的交叉污染并确保样品的完整性。

-

成品:

✔ 应在合适的生产阶段进行。如无菌的取样技术;

✔取样计划基于风险分析、变异性和检验量等制定。出现偏差,或需要增加额外的取样。

四、物料发放管理

物料发放原则:

✔ 根据生产厂家标识;

✔ 根据物料性质、稳定性数据并结合使用的适用性,选择存储条件;

✔ 根据风险评估的结果:确定物料的贮存条件;

✔ 当改变一种物料的贮存条件时,应进行风险评估,并得到QA批准。

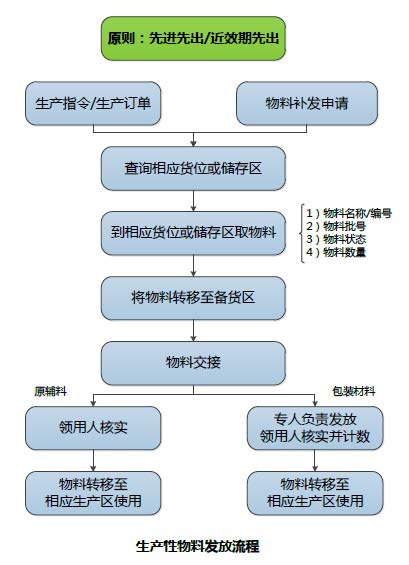

生产物料发放:

建立生产物料发放管理程序;物料按批发放使用;只有经放行并有合格状态标识的物料方可发放;根据生产指令和/或物料提取单核对发放物料;发放生产物料时应检查物料的外包装情况。

原辅料交接:

✔ 对于未拆封的整包装的,应清点整包装,计算净重量;

✔ 对于非整包装的,应检查其物料标识上的净重和毛重,如需要,可复称毛重。最终以物料标识上的净重量计。

包装材料交接:

✔ 药用内包装袋、瓶等应清点、计数发放,或称重发放;

✔ 专人发放,印刷包装材料还应专人保管并计数发放;

✔ 对于未拆封的,清点箱数、捆数即可;

✔ 对于已拆零、散装的应仔细清点。

特殊药品交接:

✔ 发放基本流程同原辅料;

✔ 应双人称重、发放、运输,双人接收,相应记录都应双人签名/日期。

物料补发:

✔ 因偏差或其他 原因导致发放的物料数量不能满足生产需要;需进行增补发料;

✔ 应依据相应的管理程序实施。

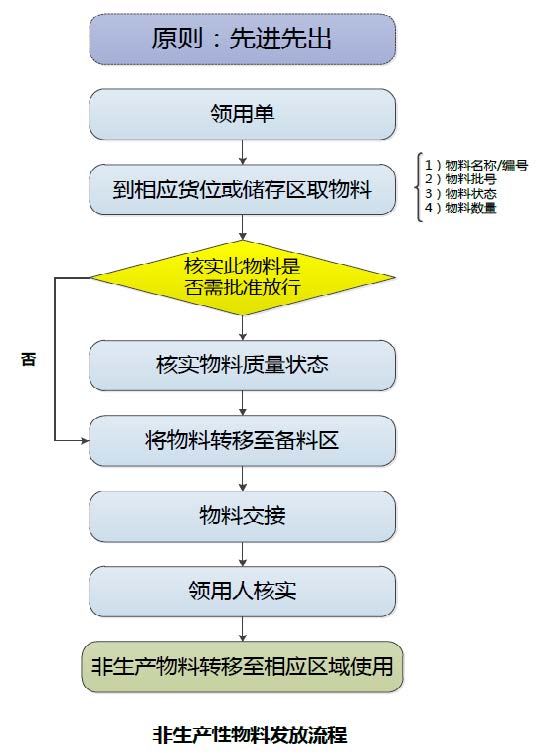

物料发放流程:

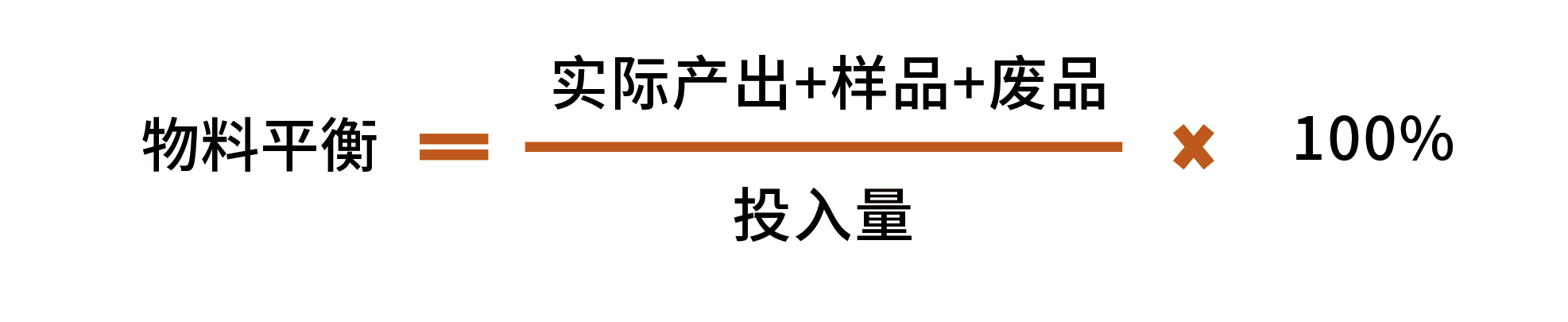

物料量的控制:

✔ 物料平衡是指产品或物料实际产量或实际用量及收集到的损耗之和与理论产量或理论用量之间的比较,可以考虑允许的偏差范围

✔ 每一个工序产出数量包括:实际产出、样品、废品

✔ 工序产出数量与投入量的比值应该在规定的范围内

原料的折干折纯:

✔ 原料的折纯(RC)一般是指实际原料用量按照去除杂质含量的相当重量投入;

✔ 原料的折干(LOD)一般是指实际原料用量按照去除水分之后的相当重量投入;

✔ 含结晶水的原料需要使用卡式水分测定结果、无结晶水的原料使用干燥失重测定水分结果;

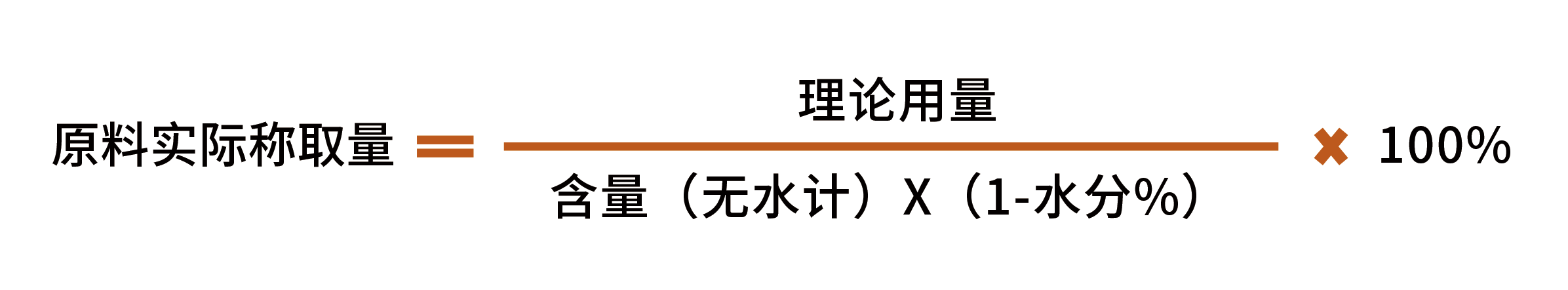

✔ 物料折干折纯公式:

※ 注:因为含量检测的绝对误差较大,比较公认的API含量检测误差是±1%,所以±1%以内的原料含量一般企业是不进行折纯计算投料的。

物料标识管理

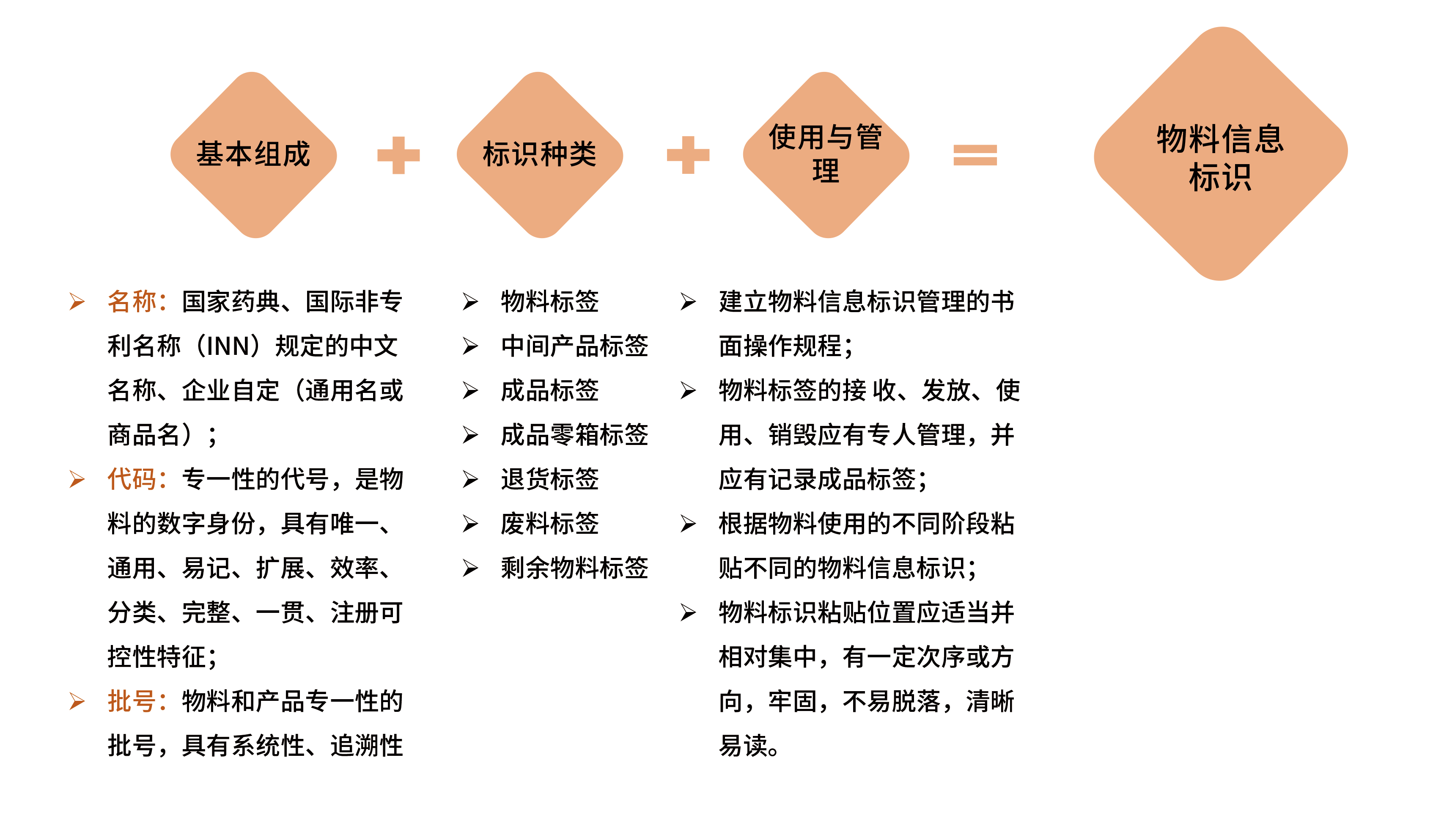

一、物料信息标识

-

基本要求:使用物料标识的目的在于防止混淆和差错,从而避免物料和产品的污染和交叉污染。

二、物料状态标识

-

种类:一般分为四种。

✔ 待验标识:通常为黄色标识,该标识表明所指示的物料和产品处于待验状态,不 可用于正式产品的生产或发运销售;

✔ 合格标识:通常以绿色标识,该标识表明所指示的物料和产品为合格的物料或产 品,可用于正式产品的生产使用或发运销售;

✔ 不合格标识:通常为红色标识,该标识表明所指示的物料和产品为不合格品,不 得用于正式产品的生产或发运销售;需要进行销毁或返工、再加工。

✔ 其他标识。

-

状态标识的方式:一般实际采用的物理表现形式通常为状态标示牌和状态标签两种。

主要形式:

✔ 区域状态标示牌

✔ 货位状态标示牌

✔ 货位状态标签

✔ 独立的包装/容器的物料状态标签

✔ 取样标签、限制性放行标签

-

物料状态标识的使用及控制

企业应建立书面的管理程序规定:区域状态标识牌、货位状态标识牌的使用、存放和 管理;货位状态标签和物料状态标签的接收、发放、使用和销毁管理并应有记录。质量管理部门负责建立和实施物料和产品的合格标签、不合格标签接收、发放、使 用、销毁管理流程,并负责决定以下质量状态的转换。

注明:本文所涉及内容来自《药品GMP指南——质量控制实验室与物料系统》《药品GMP指南——原料药》《药品GMP指南——口服固体制剂》三本指南中物料管理部分内容的摘要整理。

-END-

关于我们:

北京新领先(股票代码:600222)成立于2005年,是一家面向全球提供药学临床前研究、临床CRO和CDMO服务的高新技术企业,连续多年被评为“中国医药研发公司10强(2019年位列第一)”。公司总部位于北京中关村高新技术园区,同时在郑州临空生物园区建立了新药筛选及检测平台、药物评价平台(动物房,GLP、AAALAC、CNAS认证)、大分子中试及大规模生产服务平台、小分子CMC制剂研究生产平台、细胞技术服务平台和临床CRO平台等六大符合国际标准(FDA、EMA和NMPA GMP标准)的研发平台,形成“新领先CXO”全产业链服务体系。仿创结合,双引擎驱动,能够为客户提供药学研发全生命周期的多元化服务。

转载声明:未经本网或本网权利人授权,不得转载、摘编或利用其他方式使用上述作品。已经本网或本网权利人授权使用作品的,应在授权范围内使用,并注明“来源:新领先医药科技”。

Hotline服务热线:010-61006450

Hotline服务热线:010-61006450

简体中文

简体中文

010-61006450

010-61006450 联系地址:

联系地址: 技术市场部:

技术市场部: 北京新领先

北京新领先 新领先药讯

新领先药讯 010-61006450

010-61006450